AutoCAD Moldflow UG MoldWizard 模具开发4合1

简介: 专门为想在较短时间内学会并掌握模具及数控加工等专业知识和行业技能应用而编写的教材。本书分别运用Moldflow、UG 及AutoCAD 等模具专业应用软件,全面介绍模具模流分析、模具分模、模具零部件设计、模具系统与机构设计、模具数控加工及模具结构图和装配图设计等方方面面的知识。读者学习本书知识后便能轻松掌握模具设计流程中所含的软件技能。

| 关注微信公众号 | 京东购买 |

- 教程介绍

- 教程目录

- 书籍插图

编辑推荐

适读人群 :本书适合即将和已经从事工业产品设计、模具设计和数控加工的专业技术人员,想快速提高三维建模技能爱好者,可作为大中专和相关培训学校的教材。本书更可作为相关培训机构及大、中专院校作为专业培训教材或参考资料使用。

1.典型案例,细致讲解,高效应用,入门级读物。

2.丰富、完整、易学。

3. 由易到难,循序渐进:

4.案例为主,注重实用

5.图文并茂,步步为赢

6.注重细节,扩展学习

内容简介

本书是一本专门为想在较短时间内学会并掌握模具及数控加工等专业知识和行业技能应用而编写的教材。本书分别运用Moldflow、UG及AutoCAD等模具专业应用软件,全面介绍模具模流分析、模具分模、模具零部件设计、模具系统与机构设计、模具数控加工及模具结构图和装配图设计等方方面面的知识。读者学习本书知识后便能轻松掌握模具设计流程中所含的软件技能。 本书从教学与自学的易用性、实用性出发,基于多个模具设计软件进行实战应用,对模具设计全流程进行了全面细致的讲解,并配以大量的实战案例加深理解与练习。

作者简介

万书斌:博士研究生,从事工业设计、设计理论和计算机辅助设计方面的研究,现任教于某工程学院。李卫华:从事工业设计、轨道交通工具、数字化技术和人机工程方面的研究,现任教于某工程学院。

前言/序言

本书是一本专门为想在较短时间内学会并掌握模具及数控加工等专业知识和行业技能应用而编写的教材。本书分别运用Moldflow、UG 及AutoCAD 等模具专业应用软件,全面介绍模具模流分析、模具分模、模具零部件设计、模具系统与机构设计、模具数控加工及模具结构图和装配图设计等方方面面的知识。读者学习本书知识后便能轻松掌握模具设计流程中所含的软件技能。

本书内容

本书基于多个模具设计软件进行实战应用,对模具设计全流程进行了全面细致的讲解,并配以大量的实战案例加深理解与练习。

全书共10 章,章节内容安排如下。

第1 章:Moldflow 是用于塑料注射成型分析的软件,它主要以塑料流动理论、有限元法和数值模拟等理论为基础,以塑料件成型过程为对象,快速分析塑料产品在实际生产中可能产生的缺陷,并提供一系列解决方案。本章主要介绍Autodesk Moldflow 软件的操作界面、分析流程、功能命令等相关知识。

第2 章:本章利用Moldflow 的分析功能对手机后壳产品进行模流分析。通过解决产品翘曲变形问题,取得模具冷却系统设计、浇注系统设计的最佳方案。

第3 章:本章利用Moldflow 针阀式热流道的时序控制技术,对某型汽车的前保险杠进行模流分析,主要目的是解决制件在充填过程中产生的熔接线问题。

第4 章:二次成型工艺是指热塑性弹性体通过熔融黏附结合到工程塑胶的一种注塑过程。相比用第三方材料黏接,二次成型工艺过程更快。因此,已被广泛应用于塑胶结构设计。本章以塑料扣双色注塑成型为例,详细介绍Moldflow 重叠注塑成型分析的应用过程。

第5 章:本章主要学习三维结构设计软件UG 在模具分模流程中的实际应用。通过使用UG 的零件建模工具进行手动分模,运用软件技巧和模具技术,达到灵活分模的目的。

第6 章:本章介绍如何利用UG 软件的模具设计模块MoldWizard 进行模具分型面的设计。分型面是模具设计环节中的重中之重,分型面设计的好坏,将直接影响到产品的质量,同时也影响了模具结构和生产成本。可以说模具技术基本上体现在分模技术和模具结构设计上。

第7 章:本章利用MoldWizard 进行成型零件的结构设计工作。成型零件主要包括型腔、型芯、各种镶块、成型杆和成型环等。由于成型零件与成品直接接触,它的质量关系到制件质量,因此要求有足够的强度、刚度、硬度、耐磨性,以及有足够的精度和适当的表面粗糙度,并保证能顺利脱模。

第8 章:系统与机构是模具组成中不可或缺的一部分,而且技术性较高,故在本章中仅针对某些模具进行解说,其余的设计细节与要求留给大家慢慢思索。本章将使用HB_MOULD 模具插件和MoldWizard 模块共同完成模具系统和机构的设计。

第9 章:本章运用UG 软件的CAM 数控加工模块,进行模具零件的面铣、表面铣、轮廓铣、固定轴曲面轮廓铣、可变轴曲面轮廓铣等数控加工操作。

第10 章:最后利用基于AutoCAD 软件平台的注塑模具设计辅助设计系统——LTools 2010,进行注塑模具的结构图设计和装配图设计。

本书特色

本书从教学与自学的易用性、实用性出发,用软件知识讲解上机练习技能实训的教学方式, 全面教授基于模具设计的专业软件技能和模具设计行业的实践应用。

本书最大特色在于:

行业同步训练逻辑清晰。

精美的效果图赏心悦目,极具行业设计价值。

大量的视频教学,结合书中内容介绍,能更好地融合贯通。

随书赠送大量有价值的学习资料及练习内容,能让读者充分利用软件功能进行相关设计。

01 Moldflow 2018 模流分析基础 ........................1

1.1 Moldflow 2018 软件简介 …………………………………………………………………………… 2

1.1.1 Moldflow Adviser(MPA)……………………………………………………………………… 2

1.1.2 Moldflow Insight(MPI)……………………………………………………………………… 2

1.1.3 Moldflow Synergy 2018 用户界面……………………………………………………………… 4

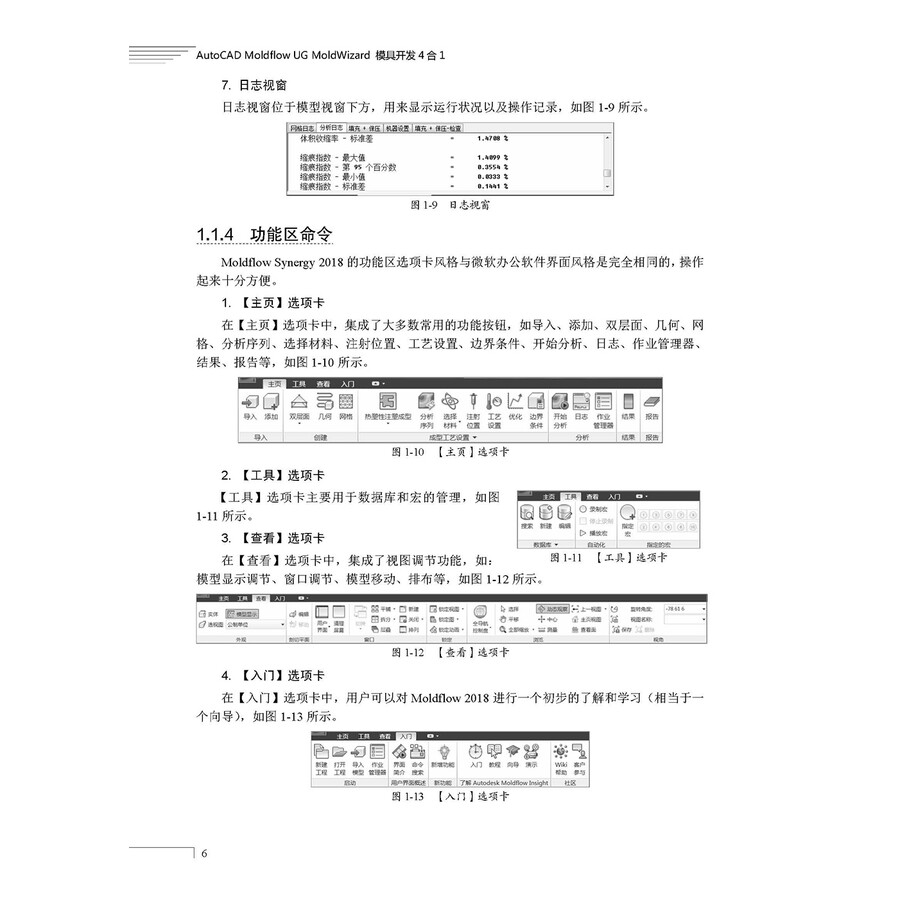

1.1.4 功能区命令……………………………………………………………………………………… 6

1.2 Moldflow 2018 基本操作 …………………………………………………………………………… 7

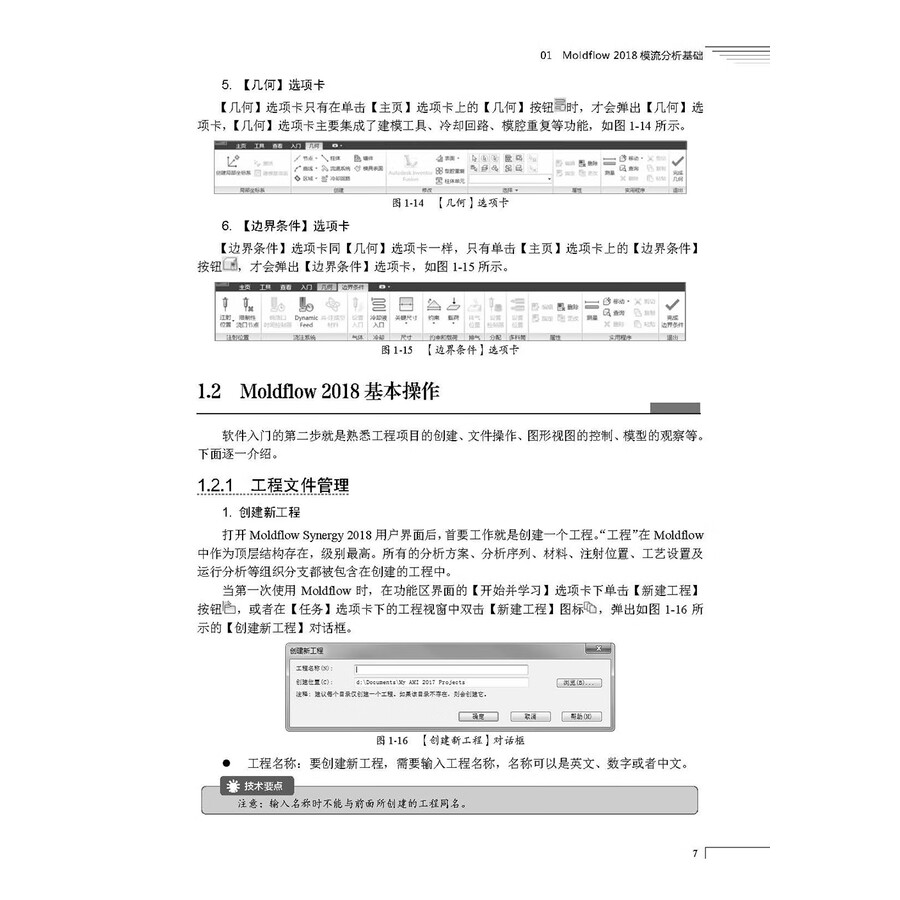

1.2.1 工程文件管理…………………………………………………………………………………… 7

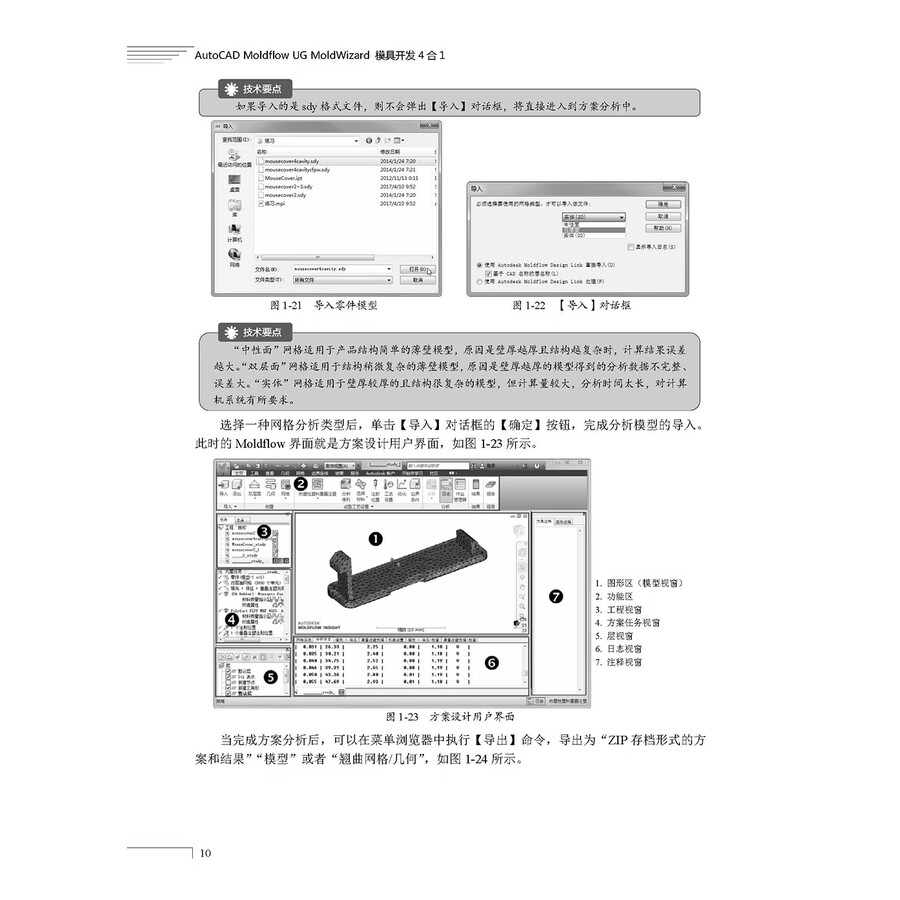

1.2.2 导入和导出……………………………………………………………………………………… 9

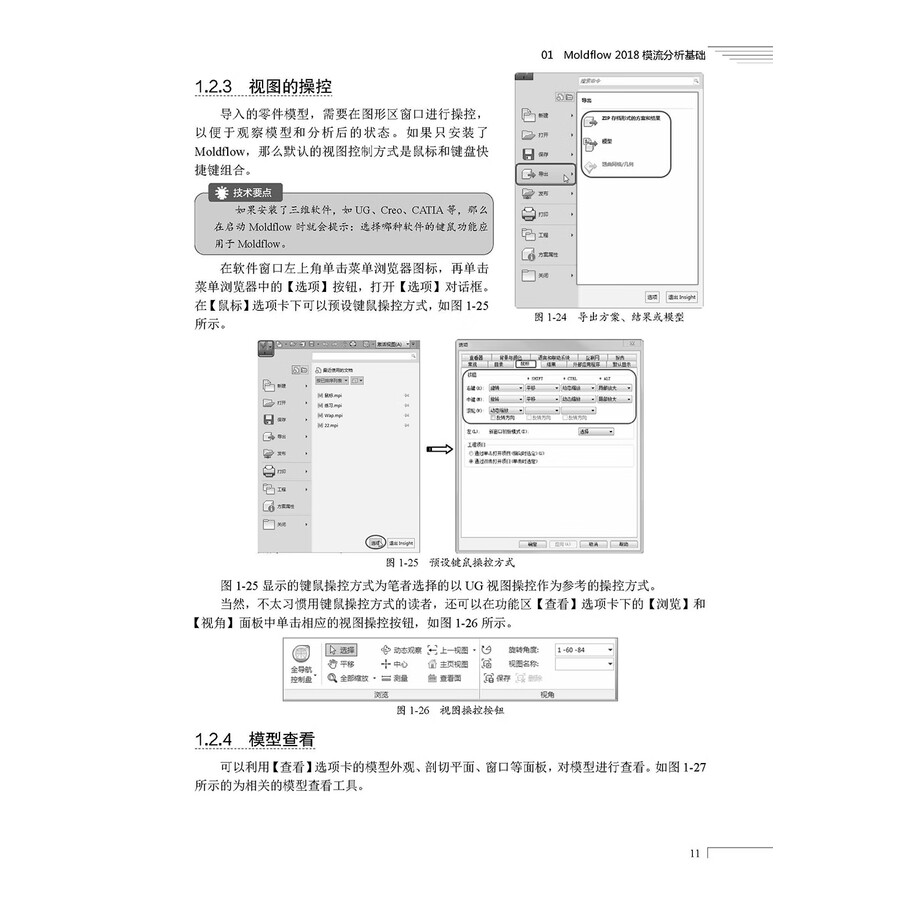

1.2.3 视图的操控……………………………………………………………………………………… 11

1.2.4 模型查看………………………………………………………………………………………… 11

1.3 Moldflow 建模与分析流程 ………………………………………………………………………… 12

1.3.1 创建工程项目…………………………………………………………………………………… 12

1.3.2 导入或新建CAD 模型………………………………………………………………………… 12

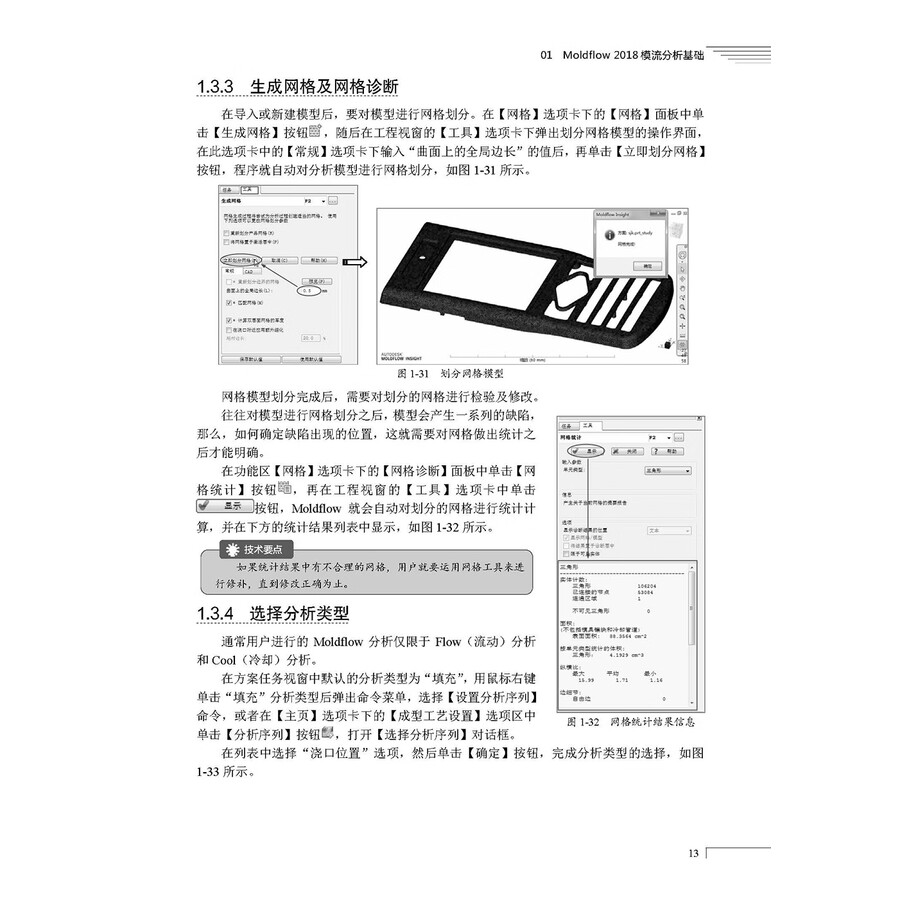

1.3.3 生成网格及网格诊断…………………………………………………………………………… 13

1.3.4 选择分析类型…………………………………………………………………………………… 13

1.3.5 选择成型材料…………………………………………………………………………………… 14

1.3.6 设置工艺参数…………………………………………………………………………………… 14

1.3.7 设置注射(进料口)位置……………………………………………………………………… 15

1.3.8 构建浇注系统…………………………………………………………………………………… 15

1.3.9 构建冷却回路…………………………………………………………………………………… 15

1.3.10 运行分析……………………………………………………………………………………… 16

1.3.11 结果分析……………………………………………………………………………………… 17

1.4 制作分析报告 ………………………………………………………………………………………… 18

1.4.1 方案选择………………………………………………………………………………………… 18

1.4.2 数据选择………………………………………………………………………………………… 18

1.4.3 报告布置………………………………………………………………………………………… 18

02 变形控制模流分析案例.......................19

2.1 模流分析项目介绍 …………………………………………………………………………………… 20

2.2 前期准备与分析 ……………………………………………………………………………………… 20 VIII

2.2.1 前期准备………………………………………………………………………………………… 20

2.2.2 最佳浇口位置分析……………………………………………………………………………… 23

2.2.3 创建一模两腔平衡布局………………………………………………………………………… 26

2.2.4 浇注系统设计…………………………………………………………………………………… 27

2.2.5 冷却系统设计…………………………………………………………………………………… 30

2.3 初步分析 ……………………………………………………………………………………………… 31

2.3.1 工艺设置与分析过程…………………………………………………………………………… 31

2.3.2 分析结果解读…………………………………………………………………………………… 32

2.4 优化分析 ……………………………………………………………………………………………… 39

2.4.1 成型窗口分析…………………………………………………………………………………… 39

2.4.2 二次“冷却+ 填充+ 保压+ 翘曲”分析…………………………………………………… 42

03 时序控制模流分析案例..........................47

3.1 模流分析项目介绍 …………………………………………………………………………………… 48

3.1.1 设计要求………………………………………………………………………………………… 48

3.1.2 关于大型产品的模流分析问题………………………………………………………………… 48

3.2 前期准备与分析 ……………………………………………………………………………………… 48

3.2.1 前期准备………………………………………………………………………………………… 48

3.2.2 最佳浇口位置分析……………………………………………………………………………… 51

3.3 初步分析(普通热流道系统) ……………………………………………………………………… 53

3.3.1 浇注系统设计…………………………………………………………………………………… 54

3.3.2 工艺设置………………………………………………………………………………………… 58

3.3.3 分析结果解读…………………………………………………………………………………… 58

3.4 改针阀式热流道系统后的首次分析 ………………………………………………………………… 59

3.4.1 针阀式热流道系统设计………………………………………………………………………… 59

3.4.2 分析结果解读…………………………………………………………………………………… 68

3.5 优化设计(熔接线位置) …………………………………………………………………………… 70

3.5.1 改变热流道直径………………………………………………………………………………… 70

3.5.2 分析结果解读…………………………………………………………………………………… 71

04 重叠注塑成型模流分析案例......................73

4.1 二次成型工艺概述 …………………………………………………………………………………… 74

4.1.1 重叠注塑成型(双色成型)…………………………………………………………………… 74

4.1.2 双组份注塑成型(嵌入成型)………………………………………………………………… 78

4.1.3 共注塑成型(夹芯注塑成型)………………………………………………………………… 81

4.2 设计任务介绍――重叠注塑成型 …………………………………………………………………… 82

4.3 前期准备与分析 ……………………………………………………………………………………… 83

4.3.1 前期准备………………………………………………………………………………………… 83

4.3.2 最佳浇口位置分析……………………………………………………………………………… 88IX

4.4 初步分析 ……………………………………………………………………………………………… 89

4.4.1 分析结果解读…………………………………………………………………………………… 92

4.4.2 双色产品注塑问题的解决方法………………………………………………………………… 95

4.5 优化分析 ……………………………………………………………………………………………… 95

4.5.1 重设材料、浇口及工艺设置…………………………………………………………………… 95

4.5.2 分析结果解读…………………………………………………………………………………… 97

05 UG 手动分模案例............................ 101

5.1 熟悉UG NX 12.0 工作界面 ……………………………………………………………………… 102

5.2 图层的应用 ………………………………………………………………………………………… 104

5.3 模具设计辅助工具 ………………………………………………………………………………… 107

5.3.1 实体造型工具………………………………………………………………………………… 107

5.3.2 特征操作工具………………………………………………………………………………… 111

5.3.3 曲面造型工具………………………………………………………………………………… 118

5.3.4 移动对象……………………………………………………………………………………… 122

5.4 综合实战――产品分型面设计 …………………………………………………………………… 123

06 UG 模具分型设计.......................... 129

6.1 认识分型面 ………………………………………………………………………………………… 130

6.1.1 分型面类型与形状…………………………………………………………………………… 130

6.1.2 分型面的选择原则…………………………………………………………………………… 130

6.2 MoldWizard 分型面设计工具 …………………………………………………………………… 132

6.2.1 【定义区域】工具…………………………………………………………………………… 132

6.2.2 【设计分型面】工具………………………………………………………………………… 133

6.3 分型面的检查 ……………………………………………………………………………………… 145

6.4 UG NX 12.0 的分型面设计方法 ………………………………………………………………… 152

6.4.1 在建模环境下利用建模命令设计分型面…………………………………………………… 152

6.4.2 在MW 环境下利用自动分型工具+ 建模命令设计分型面……………………………… 157

6.4.3 在建模环境下利用手动+ 自动分型设计分型面…………………………………………… 161

6.4.4 在MW 环境下利用自动分型工具设计分型面…………………………………………… 169

6.5 分型面设计注意事项 ……………………………………………………………………………… 170

07 UG 模具零部件设计........................... 207

7.1 整体式成型零部件设计 …………………………………………………………………………… 208

7.2 组合式成型零部件设计 …………………………………………………………………………… 212

7.3 综合实战――塑料垃圾桶成型零件设计 ………………………………………………………… 222

7.3.1 分割出型腔零件和型芯零件………………………………………………………………… 223

7.3.2 设计型芯零件中的子镶块…………………………………………………………………… 224X

7.3.3 将加强筋槽从型芯中拆分出来……………………………………………………………… 232

7.3.4 创建型芯及模板上的其他特征……………………………………………………………… 232

7.3.5 型腔侧镶块设计……………………………………………………………………………… 233

08 UG 系统与机构设计........................... 237

8.1 HB_MOULD 模架设计 …………………………………………………………………………… 238

8.2 HB_MOULD 侧向分型与抽芯机构设计 ………………………………………………………… 242

8.3 MW 浇注系统设计 ………………………………………………………………………………… 255

8.4 MW 冷却系统设计 ………………………………………………………………………………… 258

8.5 MW 顶出系统设计 ………………………………………………………………………………… 262

09 UG 模具数控加工案例........................ 265

9.1 数控加工基本知识 ………………………………………………………………………………… 266

9.1.1 计算机数控的概念与发展…………………………………………………………………… 266

9.1.2 数控机床的组成与结构……………………………………………………………………… 267

9.1.3 数控加工特点………………………………………………………………………………… 267

9.1.4 数控加工原理………………………………………………………………………………… 267

9.2 面铣削 ……………………………………………………………………………………………… 269

9.2.1 面铣削加工类型……………………………………………………………………………… 269

9.2.2 面铣削加工几何体…………………………………………………………………………… 270

9.2.3 刀具和刀轴…………………………………………………………………………………… 272

9.3 平面铣削 …………………………………………………………………………………………… 278

9.3.1 平面铣削操作类型…………………………………………………………………………… 278

9.3.2 平面铣削加工………………………………………………………………………………… 279

9.3.3 平面铣削切削层……………………………………………………………………………… 279

9.4 轮廓铣削 …………………………………………………………………………………………… 285

9.4.1 轮廓铣削类型………………………………………………………………………………… 285

9.4.2 型腔铣………………………………………………………………………………………… 286

9.4.3 深度铣………………………………………………………………………………………… 286

9.5 固定轴曲面轮廓铣 ………………………………………………………………………………… 292

9.5.1 固定轴铣类型………………………………………………………………………………… 292

9.5.2 固定轴铣加工工序…………………………………………………………………………… 292

9.6 可变轴曲面轮廓铣(多轴铣) …………………………………………………………………… 295

9.6.1 多轴铣加工类型……………………………………………………………………………… 295

9.6.2 刀具轴矢量控制方式………………………………………………………………………… 295

9.6.3 多轴机床……………………………………………………………………………………… 296

9.6.4 多轴加工的特点……………………………………………………………………………… 296

9.7 综合实战――凸模零件加工 ……………………………………………………………………… 299

9.7.1 数控编程工艺分析…………………………………………………………………………… 299XI

9.7.2 粗加工………………………………………………………………………………………… 300

9.7.3 半精加工……………………………………………………………………………………… 302

9.7.4 精加工………………………………………………………………………………………… 303

10 AutoCAD 模具制图案例........................ 309

10.1 LTools 2010 简介 ………………………………………………………………………………… 310

10.1.1 LTools 2010 系统集成面板………………………………………………………………… 310

10.1.2 LTools 2010 选项卡………………………………………………………………………… 311

10.2 制作涂料片模具结构图 ………………………………………………………………………… 311

10.2.1 设计思路分析……………………………………………………………………………… 311

10.2.2 产品缩水设置……………………………………………………………………………… 316

10.3 调用标准模架 …………………………………………………………………………………… 320

10.4 模具总装配图设计 ……………………………………………………………………………… 324

下一篇: UG NX 12.0中文版完全自学一本通

最后更新

编辑推荐二维码扫一扫,随时随地看视频。初学者在阅读过程中可以用手机扫描各小节中的二维码观看对应视频课程,充分利用碎片时间进行学习。媒体推荐:案例丰富详尽,边做边学更快捷,跟着书中案例去学习,边学边上机操作,从实践中巩固操作技巧,可以获得事半功倍的效果。_中国辅助设计在线作者简介:作者为一线软件培训师,有着多年的辅助设计教学经验,丰富的经验使得本书中的基础知识与各种小技巧阐述非常实用内容简介UG是近年来应用广泛、具竞争力的CAD/CAE/CAM大型集成软件之一,它囊括了产品设计、零件装配、模具设计、NC加工、工程图设计、模流分析、自动测量和机构仿真等多种功能。该软件完全能够改

《UG NX 9.0造型设计从入门到精通》主要介绍使用UG NX 9.0中文版进行曲线曲面造型的基本方法,以及相关的基本知识。本书从工程实用的角度出发,由浅入深地介绍UG NX在曲线曲面造型过程中的基本模块、使用方法和技巧等。

《CAD/CAM/CAE完全学习丛书:UG NX 9.0数控加工完全学习手册》是UG NX 9.0的数控加工与编程完全学习手册,包括UG NX9.0安装与设置、二维草图设计、零件设计、曲面造型设计、装配设计、数控加工与编程快速入门、平面铣加工、轮廓铣削加工、多轴加工、孔加工、车削加工、线切割加工、后置处理、其他数控加工与编程功能和数控加工与编程实际综合应用等。

《新手案例学 UG NX 10.0中文版从入门到精通》主要内容包括:UGNX9.0的基本操作、基本功能、创建曲线、编辑曲线、绘制草图、创建三维基本建模、创建三维实体建模、编辑三维实体建模、创建曲面对象、编辑曲面对象、绘制工程图、编辑工程图、创建工程尺寸标注、创建装配图、编辑装配图、标准零件设计、管类零件设计、产品零件设计以及机械部件设计等内容,读者学后可以融会贯通、举一反三,制作出更多更加精彩、漂亮的产品。

《UG NX 10.0工程图教程》系统、全面地介绍了UGNX10.0的工程图内容,包括工程图的概念及发展、UG工程图的特点、UG工程图基本设置及工作界面、创建工程图视图、工程图的二维草图绘制、工程图的标注、表格、焊件工程图、钣金工程图以及工程图的一些高级应用等。

3D打印是一种快速成型技术,它是一种以数字模型文件为基础,运用粉末状金属或塑料等可黏合材料,通过逐层打印的方式来构造物体的技术,通常采用数字技术材料打印机来实现。《3D打印机/AutoCAD/UG/Creo/Solidworks产品模型制作完全自学教程》基于AutoCAD、UG、Creo(Pro/E)和Solidworks软件建模,通过制作适合3D打印的模型和模型优化修补,最终完成3D打印模型。《3D打印机/AutoCAD/UG/Creo/Solidworks产品模型制作完全自学教程》分理论基础和建模实战两部分,介绍了四款工业设计软件的建模技术、优化修补模型的方法以及主流3D打印机的使用流程,

《UGNX9.0中文版机械设计从入门到精通》一书从内容的策划到实例的讲解完全是由专业人士根据他们多年的工作经验以及自己的心得进行编写的。本书将理论与实践相结合,所有的实例都围绕减速器设计展开,具有很强的针对性。读者在学习本书之后,可以很快地学以致用,提高自己的机械设计能力。适合于做计算机辅助机械设计的教学课本和自学指导用书。

《UG NX 8.0设计高手速成(中文版)》以UG NX机械设计为主线,针对每个知识点进行详细的讲解,并辅以相应的实例,使读者能够快速、熟练、深入地掌握UG机械设计技术。全书共分为15章,由浅入深的介绍的UG NX的各种操作,分别为UG NX 8.0简介、常用菜单、常用工具、建模基础、草图绘制、三维实体建模、装配设计、工程图、各种常用机械零件的设计和以及叶片泵各零件的建模与装配。随书所附光盘包含了书中案例所采用的模型部件文件和相关的操作视频,供读者在阅读本书时进行操作练习和参考。